ばねの機械的性質。 スプリングとは何ですか? 主な種類

春- これは弾性特性を備えた部品であり、機械的起源のエネルギーを蓄積または吸収するように設計されています。

バラエティ スプリングこの記事では、使用される種についていくつかのオプションを提供します。 原則として、それらは主に円筒形です スプリング、圧縮または引張における縦軸方向の荷重を認識します。 スプリング、圧縮での作業、ガイドが必要です マンドレルまた ロッド彼らに作業の方向性を与える一方で、 スプリング張力がかかっている状態で作業する場合、固定するにはブラケットが必要です。

円錐コイルスプリング円筒形のつる巻きばねとは対照的に、マンドレルなしでの圧縮下での横方向の曲げに対する耐性が高くなります。 通常、ガイドロッドやスリーブが使用できない場合や、圧縮状態のスプリングの高さを最小限に抑える必要がある場合に使用されます。 このタイプのスプリングでは、最大圧縮時にコイルが互いに入り込みます。

トーションスプリング- 円筒状の巻きを持ち、ねじりながら作業します。 アキシアル荷重を伝達する必要がある場合に使用します。 通常の操作には、原則として固定要素が使用されます。 内径回転により、固定マンドレルの周りでスプリングが自由に回転できるようにする必要があります。 サポート要素に作用する力を軽減するには、小さなねじれ角で動作するスプリングを、動作位置で端が平行になるように配置することをお勧めします。

フラットスパイラル バンドスプリング主にエネルギー蓄積器として、さまざまな機構や装置の構築に広く使用されています。 これらは、たとえば、機械式時計、目覚まし時計、ゼンマイ玩具のエンジンなどに使用されています。 スプリングの出発材料は特殊な弾性鋼と非鉄合金であり、圧縮または引張の許容設計荷重下で元の形状に戻ることができます。

鋼製バネ線の製造は非常に手間のかかるプロセスであり、所望の断面を形成する中間段階で熱処理とエッチングを伴う伸線機での伸線によって行われます。 製造されるスプリングの品質と信頼性に影響を与える可能性のある、巻き取り中に欠け、へこみ、その他の欠陥があることは望ましくないため、ワイヤの表面には非常に厳しい要件が課されます。

硬化スプリングは製造において重要な重要な段階ではなく、厳格な遵守が必要です。 技術的プロセス特定の鋼種用。

スプリングが小さな断面積のワイヤーから巻かれている場合、その後の加工に耐えられない可能性があります。 熱処理、ただし、既製のワイヤーを使用しますが、大きな荷重がかかるパワースプリングは、成形後に焼き入れされた鋼で作られています。

多くの 危険な景色非常に急激な冷却が起こる焼き入れ。これは水中での焼き入れです。 ばね鋼は熱伝導率が低いため、過度に急冷すると内部応力が高くなって硬化亀裂が発生する可能性があります。 この方法による急冷が使用されることはまれであり、この方法を使用すると、冷却速度を遅くするために水にさまざまな不純物が添加されます。 ばね鋼の最も好ましい種類の焼入れ媒体は、油または空気です。

巻き取り左巻きと右巻きの両方でスプリングを製造できる特別な機械で製造されます。さらに、希望の形状のスプリング係合を実現するために端の糸を曲げる必要がある場合、これが自動的かつ高速で行われます。 自動機械は、モデルに応じて小さなスプリングと大きなスプリングの両方を巻き取ることができますが、加工される材料に熱影響を与える可能性があります。

15. ねじりばねの特性の決定

伸縮と圧縮

(実験室作業 No.15)

仕事の目標: 引張ばねと圧縮ばねの変形の変化の幾何学的パラメータと力パラメータへの依存性の研究、ばねの種類とその設計についての知識。

簡単な理論的情報

ばねはさまざまな機械や装置に使用されています。 これらの助けを借りて、機械や装置の部品間に一定の押圧力と張力が生成され(摩擦ギア、ブレーキ クラッチなど)、振動の遮断、ショックの自動化(ショックアブソーバー、バッファ、スプリングなど)、その後のエンジンとしてのスプリングの使用によるエネルギーの蓄積(時計やその他のスプリング)、力の測定(動力計やその他の測定器)が行われます。

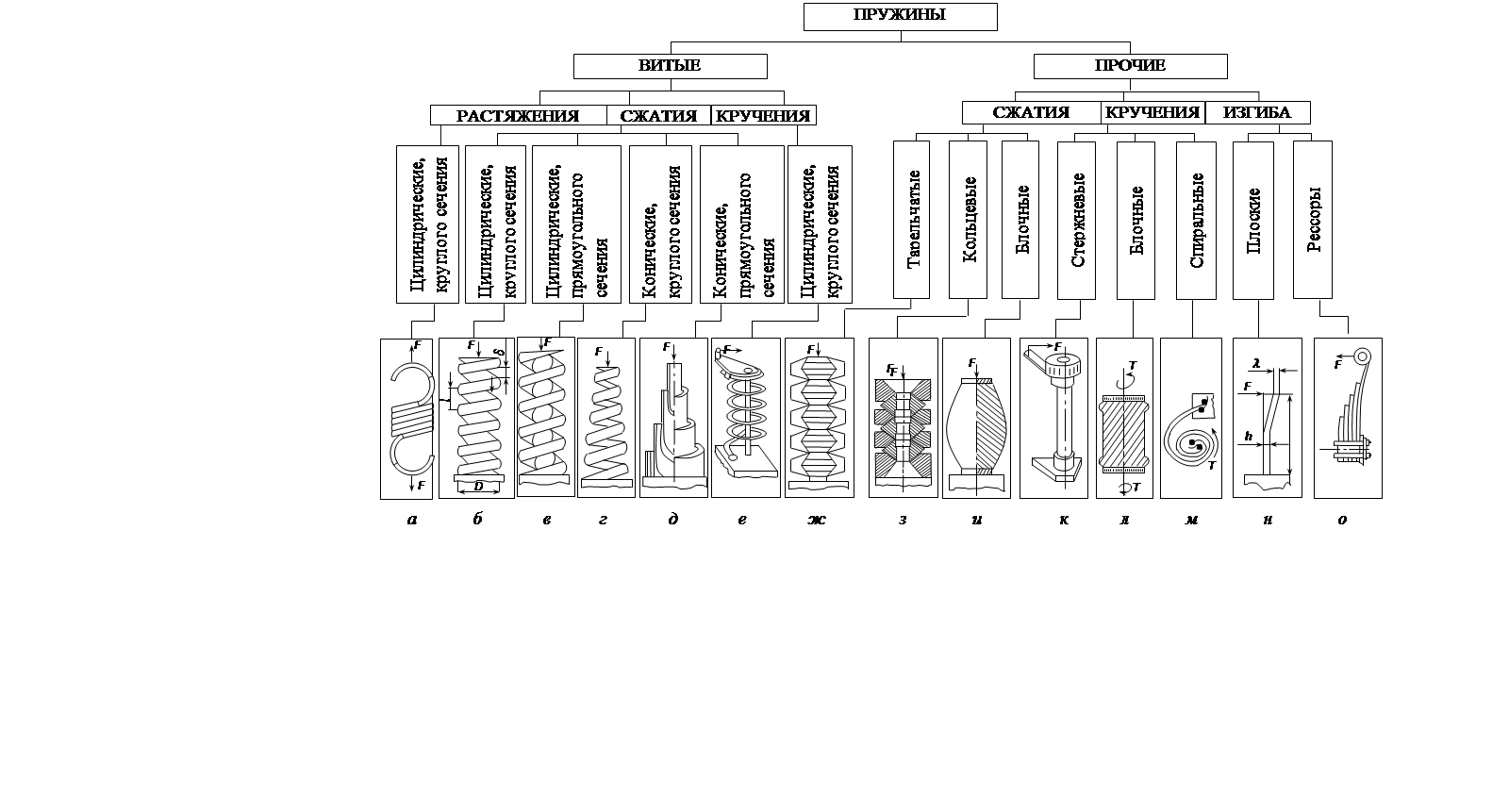

バネの形状や設計により、ねじりバネ、円筒バネ、円錐バネ、円板バネ、リングバネ、棒バネ、ブロックバネ、渦巻バネ、平バネなどがあります。

荷重の種類に応じて、引張バネ、圧縮バネ、ねじりバネ、曲げバネが区別されます。

示された特徴によるばねのおおよその分類を (図 15.1) に示します。

機械工学では、丸線バネが他のバネよりも安価で、ねじりに対してよりよく機能するため、よく使用されます。 正方形および長方形の断面のコイルを備えたスプリング (図 10.1、 V) は高負荷で使用されるほか、巻線の複雑さによりパイプからスプリングを切り出す必要がある場合にも使用されます。 これらは圧縮バネです。 量産および大規模生産では、コイルばねは特別な自動機械で製造されます。 旋盤で製作される場合もあります。

巻線技術は製造されるスプリングの指数に依存します。 丸いコイルを備えたスプリングの場合、インデックス 、ここで Dはばねの平均直径であり、 d- ワイヤーの直径。 インデックスが小さいほど cゼンマイを巻くのが難しくなります。 いつもの c = 4 – 12.

スプリングはその力を高めるために捕らえられています。 支持力。 ボンディングは、一定時間(6 ~ 48 時間)、コイルが接触するまでスプリングに限界まで荷重がかかる一方で、コイルの最も外側の荷重がかかった層に作業者とは符号が反対の残留変形(残留応力)が発生し、その結果最大の総応力が軽減されるという事実からなる技術手法です。

圧縮バネはいわゆるオープン巻きで巻かれており、巻き間に一定の隙間が設けられています (図 15.1、 b, V, G).

米。 15.1 ばねの分類

引張バネは閉じたコイルで作られており、互いにしっかりと嵌合しています (図 15.1、 あ).

巻きをぴったりと合わせるために、巻きウェブ内のワイヤーが引っ張られ、弾性引張変形が生じます。 このような巻線は閉じた巻線と呼ばれます。 完成したばねをマンドレルから取り外すと、材料の弾性反動が発生し、ばねの直径が拡大し、コイルが互いにぴったりと嵌合するため、ばね全体に予圧がかかり、その結果、ばねの支持力が増加します。

直径 3 mm までの引張りばねは、通常、湾曲したコイルの形のトレーラーで作られます (図 15.2、 あ, b)。 応力が曲げ端に集中し、ばねの支持力が低下します。 したがって、重要な高応力ばねには、円錐形の移行部を備えたトレーラーが使用されます (図 15.2、 V)、埋め込み式トレーラー(図15.2、d)およびプレートによる固定(図15.2、図15.2、d) d)。 最も完璧な固定は、フック付きのねじ込み式プラグを使用することです (図 15.2、 e)線径5mmを超えるスプリング用。

圧縮バネにかかる荷重をバネの軸に沿って伝達し、端ネジの曲げ応力を軽減するために、端ネジは隣接する巻きに押し付けられ、バネの端面は軸に対して垂直に研磨されます。

圧縮ばね ![]() (自由状態のばねの長さ)、動作中に膨らむ可能性があります (図 15.3、 あ)、マンドレル上に配置するか、ガイドカップに取り付ける必要があります (図 15.3、 V) (まれに、さらに多くの場合) コイル スプリングが一方の内側にもう一方の中に入れ子になっています。 構造のサイズを小さくします。

(自由状態のばねの長さ)、動作中に膨らむ可能性があります (図 15.3、 あ)、マンドレル上に配置するか、ガイドカップに取り付ける必要があります (図 15.3、 V) (まれに、さらに多くの場合) コイル スプリングが一方の内側にもう一方の中に入れ子になっています。 構造のサイズを小さくします。

撚り線スプリングは、2 本、3 本、またはそれ以上のワイヤを撚り合わせてケーブルにすることもできます (図 15.3 のケーブルセクションを参照)。 b),

皿ばねには丸いコイルを含めることができます (図 15.1、 G) とアスペクト比の大きな長方形のセクション。 後者は帯鋼から巻かれており、テレスコピックと呼ばれます(図15.1、 d).

丸線で作られたねじり円筒形単芯ばねは、次の基本的な幾何学的パラメータによって特徴付けられます (図 15.4) 線径 (コイル断面) - d; 平均バネ径 D; 春のインデックス - と; ターンのピッチ t; 回転角度 - 、 ![]() ; スプリングの作動部分の長さ - ; 作業ターン数 - n.

; スプリングの作動部分の長さ - ; 作業ターン数 - n.

コイルのピッチ、コイルの仰角、ばねの作動部分の長さは、無負荷状態と負荷状態で別々に考慮されます。

ばねの柔軟性が高くなるほど、ばね指数は大きくなります。 cそしてターン数。 バネ指数は線径に関係なく以下の範囲内で選択されます。

d、 んん。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 2.5 3まで。 .5 6. 。 。 12、

c、 んん。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 。 5. 。 12 4. 。 。 10 4. 。 。 9.

バネ指数を大きくすると、同じ剛性でも直径を大きくしてバネの長さ方向の寸法を小さくすることができ、逆にバネ指数を小さくすると、長さを大きくしてバネの直径を小さくすることができます。

あ b

|

V G

d e

米。 15.2. トレーラーテンションスプリング: あ, b- 湾曲したコイル; c - 円錐形の移行を伴う。 G, d- 住宅ローン e- ネジプラグ。

引張ばねおよび圧縮ばねの任意の断面に作用する力係数は、モーメントに換算されます。 ![]() そのベクトルはばねの軸に垂直であり、ばねの軸に沿って作用する力です (図 15.4)。

そのベクトルはばねの軸に垂直であり、ばねの軸に沿って作用する力です (図 15.4)。

一瞬 Mねじれに分解する Tそして曲がる M瞬間:

あ b

|

米。 15.3. 圧縮バネの取り付け方法: あ- マンドレルなし。

b- マンドレル上またはガラス内。 V- 複合材

ほとんどのばねでは、コイルの仰角は (10 ~ 12) です。これらのばねの計算は、モーメントに関するねじりに対してのみ実行できます。 ![]() 他の力の要素は小さいため無視されます。 内部繊維に発生する最大ねじり応力

他の力の要素は小さいため無視されます。 内部繊維に発生する最大ねじり応力

ここで、A はターンの曲率を考慮した係数です。 ![]() ;

;

ワイヤ部分の抵抗の極モーメント。

静荷重下のばねの許容ねじり応力を図に示します。 15.5。ここで、個々の曲線はワイヤー スプリングを指します。 1 - タングステンとピアノ。 2 - クロムバナジウム; 3 - カーボン、油中で硬化。 4 - カーボン冷間引抜き。 5 - モネル - 金属; 6 - リン青銅; 7 - 特別な真鍮。 脈動負荷あり 多数のサイクルの場合、許容応力は 1.25 ~ 1.5 倍低くする必要があります。

一般名では、ばねは、変化する荷重の作用下での弾性変形によるエネルギーを蓄積および伝達する弾性要素を組み合わせています。 弾性要素には、金属、液体、気体が考えられます。

さまざまな種類のばねが、さまざまな機構や装置の設計に広く使用されています。 複雑な機構やユニットでは、ばね要素の数が数百にもなり、それぞれが複雑な機能を実行します。 ばねは、測定機器やエンジンの要素として使用され、衝撃吸収と振動絶縁を目的として設計された装置に使用され、カム機構やバルブの可動要素の動き、ブレーキ要素やクラッチに必要な圧縮力と張力を提供します。 外観のシンプルな設計にもかかわらず、スプリングは開発時の複雑な計算と高い製造精度を必要とする重要な部品です。

ばねは、剛性特性、荷重の種類、設計上の特徴によって分類されます。

荷重の種類に応じて、曲げバネ、圧縮バネ、引張バネ、ねじりバネが区別されます。

コイルばねエクステンションは、スプリングを伸ばす縦軸方向の荷重がかかった条件下で機能するように設計されています。 無負荷状態の引張バネのコイルは、原則として閉じています。 このタイプのスプリングは荷重がかかると伸びます。 構造物に固定するために、製造中にスプリングの端にリングまたはフックが形成されます。

縦軸方向の圧縮荷重は圧縮バネによって感知されます。 圧縮バネは比較的広いコイルピッチを特徴とし、部品に負荷がかかるとコイルピッチが減少します。 ばねの軸に沿って荷重を均一に分散するために、製品の端には平らな支持面 (トリミング) が設けられています。

コイル状の引張バネと圧縮バネは高炭素鋼で作られています さまざまなブランド。 必要な技術的および運用上の品質に応じて、小さなセクションのスプリングは炭素鋼グレード U9A ... U12A およびシリコン、特に 60S2A で作られています。 信頼性の高いスプリングの製造には、交番応力に耐える、複雑に合金化されたクロムマンガン鋼、クロムシリコンマンガン鋼、クロムバナジウム鋼が使用されています。 化学的に攻撃的な環境での動作を目的とした部品は、非鉄金属、特に弾性要素の製造用の最先端の材料であるベリリウム青銅で作られています。 ベリリウムブロンズは耐摩耗性があり、火花が出ないため、一部の種類の生産では特に重要です。 場合によっては、ベリリウムブロンズの代わりに、さまざまなグレードのシリコンマンガンブロンズを使用することが望ましい場合があります。

スプリングは次のスキームに従って作成されます。

巻き取り;

成形フック (引張バネの場合) または仕上げ端 (圧縮バネの場合) ;

熱処理;

捕虜。

手順はワイヤーの直径によって異なります。 小さなセクション(最大 10 mm)のワイヤは、通常、スプリングを巻き取る前に熱処理を受けます。 巻き取りは冷間法で行われ、完成品は休暇を与えられます。 断面積10mm以上のワイヤーを熱間巻線し、完成したスプリングを通過させます。 フルサイクル熱処理。 スプリングワイヤーは、高強度、高強度、通常強度の 3 つのクラスに分類されます。

弾性に加えて、最小寸法での要素のコンプライアンスが必要な場合は、2 ~ 6 本のワイヤを撚ったスチールケーブルで作られたマルチストランドスプリングが使用されます。 このようなスプリングは、構造物の振動保護に最適な要素の 1 つです。 通常、撚り線バネは圧縮バネとして動作し、場合によってはねじりバネとして動作します。

曲げバネ比較的単純な形状をしています。 このタイプには、形状の変化を最小限に抑えて弾性変形を伝達するように設計された、さまざまなクランプ、ロック要素、トーション バー、その他の部品が含まれます。

トーションスプリングばねの軸に垂直な平行な面に加えられる一対の力の作用下でねじれを生じさせます。 ねじれとねじれに分けられます。 ねじりバネは、洗濯バサミやネズミ捕りなど、開閉を引き起こす装置に使用されています。 トーションスプリングでは、トルクがシャフトに伝達され、シャフトにスプリングが巻き付けられます。 トーションスプリング、これらは、巻上げ機構や一部の測定器でエネルギー蓄積装置として使用される平らな渦巻状の帯バネでもあります。 高品質の炭素鋼で製造されており、耐久性と延性に優れています。

共振の可能性を低減する必要がある場合は、衝撃力とばねの弾性変形が非線形の関係にある必要があります。 この問題は、主に圧縮時に機能する、いわゆるファソン スプリングを設計に使用することで解決されます。 このタイプには、放物面バネ、円錐バネ、伸縮バネが含まれます。

ばねは、円形チューブのセグメントから作られたスロット付きタイプのばねなど、剛性の高いものにすることもできます。 これらのスプリングは圧縮と張力の両方で機能します。

条件下での重い負荷に耐えるために 限られたスペース申し込み 皿ばね。 皿ばねの主な目的は、衝撃荷重を緩和し、振動エネルギーを減衰することであり、緩衝装置に使用されます。 皿ばねの製造には、鋼 60S2A が最もよく使用されます。

ショックアブソーバーが使用されている リングタイプのスプリング負荷がかかると、リングが互いに滑り込みます。 片側の曲げ荷重で動作するばねは、平らになる場合もあります。 板バネは、あらかじめ曲げられてしっかりと固定されたプレートです。

さらに、機構の設計にはトーション シャフトとカール スプリングが使用されます。

管理 総合評価記事: 公開日: 2015.06.02

バネサスペンションの弾性特性は、出力特性と剛性係数またはたわみ係数(たわみ性)を用いて評価されます。 さらに、ばねとばねは幾何学的寸法によって特徴付けられます。 主な寸法(図1)には、ばねまたは負荷のない自由状態のばねの高さH s および負荷がかかった状態の高さH gr、ばねの長さ、ばねの直径、ロッドの直径、ばねの作動コイルの数が含まれます。 H sv と H gr の差は次のように呼ばれます。 ばねのたわみ(ばね)f。 ばね上に静かに置かれた荷重から得られるたわみは静的と呼ばれます。 板バネの場合、測定をより便利にするために、たわみはクランプ付近の寸法 H St および H gr によって決まります。 バネ(バネ)の柔軟な性質次の 2 つの量のいずれかによって決定されます。

- 柔軟性係数(または単なる柔軟性);

- 剛性係数(または単に硬さ)。

米。 1 - ばねおよびばねの主な寸法

1 に等しい力の作用下でのばね (スプリング) のたわみは、柔軟性 f 0 と呼ばれます。

ここで、P はバネ N に作用する外力です。

f - バネのたわみ、m。

ばねの重要な特性はその剛性です。 と、これは数値的には 1 に等しいたわみを引き起こす力に等しくなります。 したがって、

と= P/f.

たわみが荷重に比例するばねの場合、次の等式が得られます。

P= と f.

剛性- 柔軟性の逆数。 バネ(バネ)の柔軟性と剛性主な寸法によって異なります。 ばねの長さが長くなったり、シートの数や断面積が減少したりすると、その柔軟性は増加し、剛性は減少します。 ばねの場合、平均巻き径と巻き数が増加し、ロッドの断面積が減少すると、柔軟性が増加し、剛性が減少します。

ばねまたはばねの剛性とたわみの大きさによって、そのたわみと弾性力 P = の間の線形関係が決まります。 と f、(図2)にグラフで示します。 摩擦のない円筒ばねの動作の図 (図 2、a) は、ばねの負荷 (P の増加) とその無負荷 (P の減少) の両方に対応する 1 本の直線 0A で表されます。 この場合の剛性は定数値です。

と= P/f・tgα。

摩擦のない可変剛性(非周期的)のばねは、線 0AB の形の図を持ちます(図 2、b)。

米。 2 - スプリング (a、b) とスプリング (c) の動作の図

で 板バネ動作シート間に摩擦が発生し、バネ上の車両の振動を減衰させ、よりリラックスした動きを生み出します。 同時に、摩擦が多すぎるとスプリングの剛性が増加し、サスペンションの品質が低下します。 静荷重下でのばねの弾性力の変化の性質を (図 2、c) に示します。 この関係は閉じた曲線であり、その上の枝 0A 1 は負荷がかかったときの荷重とばねのたわみの関係を示し、下の枝 A 1 A 2 0 - は負荷がかかっていないときを示します。 負荷がかかったときと負荷が解除されたときのばねの弾性力の変化を特徴づける分岐間の違いは、摩擦力によるものです。 枝によって囲まれた面積は、板バネ間の摩擦力に打ち勝つために費やされる仕事に等しい。 負荷がかかると、摩擦力がたわみの増加に抵抗するように見え、負荷が解除されると、摩擦力がバネの真っ直ぐな伸びを妨げます。 ワゴンスプリングでは、たわみに比例してシートを互いに押し付ける力が増加するため、摩擦力も増加します。 ばねの摩擦量は、通常、ばねの弾性変形を引き起こす力 P に対する摩擦力 Rtr の比に等しい、いわゆる相対摩擦係数 φ によって推定されます。

摩擦力の大きさは、たわみ f とバネの硬さに関係します。 と、その弾性特性により、依存性