Filtre hidraulice pentru echipamente speciale. Instalarea filtrelor în sistemul hidraulic

Filtrele sunt folosite pentru a curăța fluidul de lucru de impuritățile pe care le conține. Aceste impurități constau în particule străine care intră în sistemul hidraulic din exterior (prin goluri din etanșări, la turnarea și completarea fluidului de lucru în rezervorul hidraulic etc.), produse de uzură ale unității hidraulice și produse de oxidare a fluidului de lucru.

Impuritățile mecanice provoacă uzură abrazivă și duc la blocarea perechilor în mișcare, afectează lubrifierea părților de frecare ale unității hidraulice, reduc rezistența chimică a fluidului de lucru și înfundă canalele înguste din echipamentul hidraulic de control.

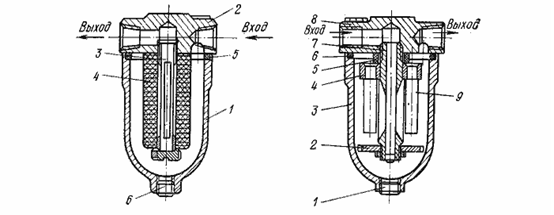

Impuritățile sunt reținute de filtre (Fig. 3), al căror principiu de funcționare se bazează pe trecerea lichidului prin elementele filtrante (cretulate, cu plasă, poroase) sau prin câmpuri de forță(separatoare). În primul caz, impuritățile sunt reținute pe suprafața sau în adâncurile elementelor filtrante în al doilea, fluidul de lucru trece printr-un câmp magnetic, electric, centrifugal sau gravitațional creat în mod artificial, unde se depun impuritățile.

Figura 6. Circuit de filtrare a fluidului de lucru

În funcție de finețea curățării, i.e. În funcție de dimensiunea particulelor reținute, filtrele sunt împărțite în filtre grosiere, normale și fine.

Filtre curatare grosolana captează particule de până la 0,1 mm în dimensiune (plasă, placă) și sunt instalate în deschideri pentru umplerea fluidului de lucru în rezervoarele hidraulice, în conductele hidraulice de aspirație și presiune și sunt utilizate pentru curățarea preliminară.

Filtrele normale de curățare rețin particulele de la 0,1 la 0,05 mm (plasă, placă, plasă magnetică) și sunt instalate pe conductele hidraulice de presiune și de scurgere.

Filtrele fine rețin particulele mai mici de 0,05 mm (carton, pâslă, ceramică), sunt proiectate pentru debite mici și sunt instalate în ramuri de la rețeaua hidraulică.

În funcție de locul unde sunt instalate filtrele în sistemul hidraulic, există filtre de înaltă presiune și filtre de joasă presiune. Acesta din urmă poate fi instalat doar pe conductele hidraulice de aspirație sau de scurgere.

> Filtre de design

Filtrele sunt instalate pe conductele hidraulice de aspirație și scurgere, precum și în orificiile de umplere ale rezervoarelor hidraulice. Elementul filtrant este o plasă de alamă, dimensiunea celulelor determină finețea purificării fluidului de lucru. Plasa este instalată în unul sau mai multe straturi. Pentru a reduce rezistența, suprafața filtrului este făcută cât mai mare.

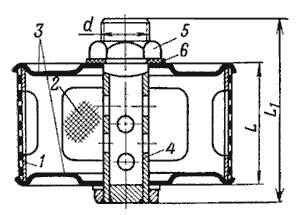

Figura 7. Filtru

1 - corp; 2 - plasă; 3 - discuri; 4 - tub perforat; 5 - nucă; 6 - garnituri.

În Fig.4. Este prezentat designul filtrului cu plasă. Filtrul este format dintr-o carcasă 1 cu orificii pentru trecerea fluidului de lucru și acoperită cu două straturi de plasă 2. Suprafețele de capăt ale filtrului sunt închise de două discuri 3. O țeavă de oțel perforată 4 trece prin orificiile centrale ale discurilor. , conectat la conducta de aspirație a unității de pompare.

Filtrele de sârmă au un design similar. Ele constau dintr-o țeavă cu un număr mare de găuri radiale sau caneluri pe suprafața exterioară, în jurul căreia este înfășurat un fir de calibru cu secțiune transversală rotundă sau trapezoidală. Distanța dintre rândurile de fire determină finețea filtrării fluidului de lucru (până la 0,05 mm). Dezavantajul filtrelor cu plasă și sârmă este dificultatea curățării elementelor filtrante de contaminanții acumulați pe suprafața lor.

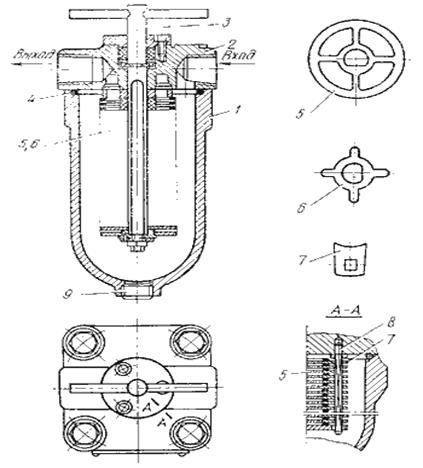

Filtrele cu plăci (fante) sunt instalate pe liniile hidraulice de presiune și de scurgere ale sistemelor hidraulice. Filtrul cu placă de tip G41 (Fig. 5) constă dintr-o carcasă 1, un capac 2 și o axă 3, pe care este fixat un pachet de elemente de filtrare. Capacul, care are orificii pentru alimentarea și evacuarea lichidului, este atașat de carcasă cu șuruburi, iar îmbinarea dintre ele este etanșată cu un inel de cauciuc 4. Pachetul de elemente de filtrare este format dintr-un set de plăci principale 5 și intermediare 6. Lichidul intră în carcasa filtrului și prin golurile dintre plăcile principale și intermediare intră cavitatea internă filtru format din decupaje în plăcile principale. Când lichidul curge prin fisuri, impuritățile mecanice conținute în acesta sunt reținute. Finețea curățării depinde de grosimea plăcilor intermediare. În timpul funcționării filtrului, fantele se înfundă. Pentru curatare se folosesc raclete 7, montate pe un bolt 8. La rotirea manerului axei 3, racletele plasate intre placa principala si intermediara curata stratul de contaminanti de la intrarea in fisuri. Când contaminanții se acumulează în partea inferioară a carcasei, aceștia sunt îndepărtați printr-un orificiu din partea inferioară a carcasei 9. Această metodă de curățare relativ simplă este un avantaj al filtrelor cu placă.

Desen. 8. Filtru cu placă tip G41:

1 - corp; 2 - capac; 3 - axa; 4 - inel de cauciuc; 5 - plăci principale; 6 - plăci intermediare; 7 - raclete; 8 - ac de păr; 9 - ștecher.

Filtrele cu placă G41 produc un debit de până la 70 l/min la o cădere de presiune de 0,1 și 0,2 MPa. În funcție de dimensiunea filtrului cea mai mică dimensiune particulele reținute sunt de 0,08, 0,12 și 0,2 mm.

Filtrele cu plasă, sârmă și fante au o rezistență redusă atunci când fluidul de lucru curge prin ele, dar finețea curățării lor este scăzută.

Pentru a îmbunătăți purificarea fluidului de lucru, se folosesc filtre fine, care au rezistență ridicată și sunt concepute pentru costuri reduse. Sunt instalate pe ramuri de la rețeaua hidraulică. Pentru a evita înfundarea rapidă, filtrele grosiere sunt instalate în fața filtrelor fine.

Filtrele fine folosesc elemente de filtrare din material textil, carton, pâslă și ceramică.

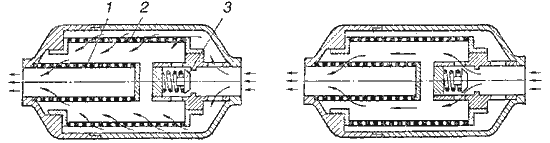

Filtrele cu elemente din carton și material textil rețin o parte semnificativă (până la 75%) de incluziuni solide mai mari de 4-5 microni într-o singură trecere. Diagrama unui astfel de filtru cu un element combinat format din elemente de filtrare fine 2 și grosier 1 este prezentată în Figura 8.1. Înainte ca supapa de bypass 3 să se deschidă, lichidul trece secvenţial prin ambele elemente (Figura 8, a). Când elementul de curățare fină este înfundat, supapa de bypass 3 se deschide, iar lichidul curge prin elementul de curățare grosier la racordul de evacuare, ocolind elementul de curățare fin (Figura 8, b).

Figura 9. Filtru combinat de elemente de filtrare grosiere și fine

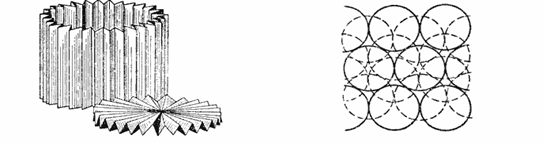

Elementul de hârtie este de obicei realizat sub formă de cilindru, ai cărui pereți sunt asamblați în pliuri de o formă sau alta pentru a mări suprafața de filtrare (Figura 9).

Filtrele din pâslă și metalo-ceramice sunt filtre fine. Ele sunt numite și adânci, deoarece lichidul trece prin grosimea materialului poros (umplutură). Au o capacitate mai mare de reținere a murdăriei și o durată de viață relativ lungă.

Figura 10. Figura 10.1.

Element filtrant din hârtie Structura materialului filtrant din bile sinterizate

Filtrele de tip adâncime cu umpluturi din metale poroase și ceramică, obținute prin sinterizarea metalului și a pulberilor nemetalice, sunt utilizate pe scară largă. O diagramă a structurii poroase a materialului filtrant metal-ceramic este prezentată în Fig. 8. Lichidul este purificat prin curgerea prin canale lungi și întortocheate între bile.

Filtrele din pâslă (Fig. 9) constau dintr-un corp 1, un capac 2 cu orificii pentru alimentarea și evacuarea fluidului de lucru, o țeavă perforată 3 cu elemente de filtrare sub formă de inele de pâslă 4 atașate la acesta.

Separatoarele au un debit nelimitat cu rezistență scăzută. Principiul funcționării lor se bazează pe trecerea fluidului de lucru prin câmpuri de forță care captează impuritățile. Ca exemplu, Fig. 10 prezintă proiectarea unui filtru magnetic C43-3, conceput pentru a capta impuritățile feromagnetice. Filtrul constă dintr-o carcasă 3, un capac 8 cu o țeavă de alamă 7 înșurubată în ea și un captator magnetic. Captorul include o șaibă rotundă 4 cu șase găuri în care sunt presați magneții permanenți 9. Magneții sunt izolați de capacul filtrului cu o garnitură de fibră 5. În partea inferioară a țevii este instalată o șaibă de alamă 2, destinată ecranării. câmp magnetic, creat de magneți permanenți și împiedicând scurtcircuitul acestuia la carcasa filtrului.

Figura 11. Filtru din pâslă G43 Figura 11.1 Filtru magnetic C43-3 1-corp; 2-capac; 1-dop; 2-saiba de alama; 3-

3-teava perforata; carcasa cu 4 filtre; 4-saibe; 5-garnitura; elemente; 6-etanșare; 7-teava de alama; 8-capac; 9-magneți.

Instalarea filtrelor în sistemul hidraulic

Atunci când alegeți o schemă de instalare, trebuie luați în considerare mulți factori:

Sursa de poluare;

Sensibilitatea elementelor de antrenare hidraulice la contaminare;

Mod de funcționare a mașinii;

Presiunea de lucru;

Regularitatea și neregularitatea serviciului;

Tipul fluidului de lucru;

Termeni de utilizare.

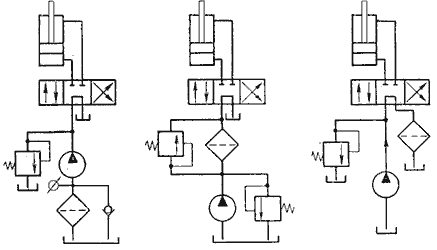

Instalarea este posibilă pe conductele hidraulice de aspirație, presiune și scurgere (Fig. 7.11), precum și în ramuri.

Figura 12. Scheme de conectare a filtrului:

a - pe conducta hidraulica de aspirare; b - în conducta hidraulică sub presiune; c - în conducta hidraulică de scurgere

Instalarea filtrelor pe conducta hidraulica de aspirare asigura protectia tuturor elementelor sistemului hidraulic. Dezavantaje: capacitatea de aspirare a pompelor se va deteriora și poate apărea cavitația. În plus, este instalat un indicator care oprește antrenarea pompei împreună cu o supapă de reținere, care intră în funcțiune în cazul înfundarii inacceptabile (Figura 12, a).

Instalarea filtrelor în conducta hidraulică sub presiune protejează toate elementele, cu excepția pompei. Înfundarea poate cauza distrugerea elementelor de filtrare. În acest scop, sunt instalate supape de siguranță (Figura 12, b).

Instalarea filtrelor pe conducta hidraulică de scurgere este cea mai comună, deoarece filtrele nu suferă presiune ridicată, nu creează rezistență suplimentară pe conductele hidraulice de aspirație și presiune și rețin toate impuritățile mecanice conținute în fluidul de lucru care se întoarce în rezervorul hidraulic. Dezavantajul acestei scheme este crearea apei de repriză în linia hidraulică de scurgere, ceea ce nu este întotdeauna de dorit.

Filtru rezervor hidraulic conceput pentru a curăța fluidul de lucru de impuritățile metalice străine rămase în unități și conducte după asamblare, de impuritățile rezultate din uzura pieselor și de impuritățile care intră în sistemul hidraulic la umplerea fluidului, precum și în timpul funcționării - prin aerisirea rezervorului hidraulic și golurile dintre capacul frontal și tija cilindrului de putere.

În sistemele hidraulice ale tractoarelor, mașinilor agricole, de construcții și rutiere se folosesc ochiuri metalice, plăci de sârmă și cele înfăşurate în spirală.

Acum se folosesc filtre din metal poros, obținute prin sinterizarea particulelor sferice și în formă de picătură, și filtre metalo-ceramice.

În sistemele hidraulice cu unități separate ale tractorului, se folosesc filtre, care sunt instalate la capăt conducta de scurgereîn rezervor. De aceea se numesc filtre de scurgere.

Filtru de scurgere hidraulic

Filtru de scurgere hidraulic constă dintr-un corp ștanțat 12, un capac inferior sau gât 6, o secțiune de filtru și un capac 5. Secțiunea de filtru constă dintr-un tub perforat 15, pe care este asamblat un pachet de elemente de filtrare 13, un ansamblu de supapă de bypass cu bilă și un reflector 1. Supapa de bypass este asamblată pe un tub 15. Părțile sale sunt sticlă 9, arc 8, bila 7 și corpul supapei 3. Supapa de bypass este folosită pentru a bypass lichidul în rezervorul sistemului hidraulic în cazul în care elementele filtrante sunt înfundate. Presiunea de deschidere a supapei de bypass în sistemele hidraulice ale tractorului este de la 0,2 la 0,35 MPa (de la 2 la 3,5 kgf/cm2). Pe corpul supapei este instalat un reflector 1, care presează secțiunea filtrului pe corpul filtrului. Reflectorul are o formă care îi permite să răsară, astfel că atenuează jeturile puternice de lichid și protejează elementele plasei de impacturile bruște.

Orez. Diagrama filtrului de scurgere al sistemului hidraulic al tractorului:

1 - reflector; 2 - sigiliu; 3 - corpul supapei de siguranta; 4 - inel de etanșare; 5 - capac filtru; 6 - flanșă; 7 - supapa de siguranta; 8 - primăvară; 9 - sticla suport; 10 - șaibă reflector; 11 - mașină de spălat; 12 - carcasa filtrului; 13 - element filtrant; 14 - mașină de spălat; 15 - conducta de filtru; 16 - magnet.

Principalele surse de contaminare cu ulei sunt particulele de uzură din elementele sistemului hidraulic, depunerile de gudron și praful care intră în rezervor din mediul înconjurător.

Curățenia uleiului din sistemele hidraulice ale mașinilor de rindeluit poate fi asigurată prin: 1) curățarea rezervorului hidraulic și a elementelor sistemului; 2) etanșeitatea sistemului hidraulic; 3) curatarea aerului care intra in rezervorul hidraulic; 4) filtrarea uleiului la umplerea rezervorului hidraulic:

Unitățile hidraulice în starea de livrare pot fi murdare, astfel încât sistemul hidraulic al mașinii trebuie pus în funcțiune după curățare. Este interzisă ștergerea rezervorului cu cârpe, deoarece aceasta va lăsa fibre textile pe suprafața aspră și va înfunda sistemul hidraulic atunci când se adaugă ulei nou. Rezervorul trebuie curățat cu o racletă sau o perie de metal, constând din două tampoane de lemn cu o bucată de cauciuc prinsă între ele. Vopsea pe suprafețe interioare rezervoarele nu trebuie să se desprindă. Rezervoarele hidraulice trebuie să comunice cu mediu numai prin filtre de aer (respiratorie) destinate curățării aerului de praf.

Pentru funcţionare corectă sisteme hidraulice, este necesar să existe un program de monitorizare și înlocuire a uleiului (timpul pentru schimbarea uleiurilor în sistemele hidraulice: în timpul funcționării în două schimburi - uleiuri de clase I-20...I-50 după 6...7 luni, uleiuri de turbine dupa 10...14 luni, in alte schimburi, precum si in sisteme critice dupa 2000 de ore de functionare.

Filtrele de diferite modele și scopuri sunt elementele principale ale sistemului hidraulic, asigurând îndepărtarea contaminanților din ulei. Există filtre de suprafață (plasă, sârmă, hârtie) și filtre volumetrice (plăci, pâslă, pâslă, plasă multistrat și țesătură, plastic, metal-ceramic etc.).

Filtrele de aer sunt concepute pentru a îndepărta praful din aerul care circulă în rezervoare, sistemele hidraulice și de ungere ale mașinilor-unelte. Sunt montate pe capacul rezervorului folosind o flanșă. Pe măsură ce filtrul se înfundă, elementul de filtru fixat cu o legătură de sârmă de cadru este înlocuit. O creștere a rezistenței aerului care trece prin acesta este determinată de zgomotul crescut al pompei.

Date tehnice ale filtrului G45-22: cel mai mare debitului la o cădere de presiune de 0,01 MPa 70 l/min; grad de purificare 95%.

Prin gâtul de umplere se toarnă uleiul în rezervoare hidraulice, care trebuie să aibă un filtru de umplere cu o finețe de filtrare de cel puțin 40...80 microni. Filtrarea uleiului are loc atunci când lichidele curg prin porii materialului. Filtrarea îndepărtează particulele suspendate în ulei care intră în el sub formă de produse de uzură și coroziune a materialelor de antrenare hidraulice.

Principalii indicatori ai filtrelor sunt: finețea de filtrare, debitul, capacitatea de reținere a murdăriei și migrarea materialului. Finețea de filtrare este caracterizată de dimensiunea maximă prin care trece filtrul. Potrivit acestuia, în funcție de dimensiunea particulelor trecute, filtrele sunt împărțite în filtre grosiere (mai mult de 100), puternice (100 până la 10 microni), fine (până la 5 microni) și extrafine (mai puțin de 1 microni). .

Debitul este debitul de ulei pe care filtrul îl poate trece la o anumită cădere de presiune și vâscozitate a fluidului de lucru.

Capacitatea de reținere a murdăriei este cantitatea maximă de murdărie reținută de filtru fără a-i distruge sau înfunda celulele.

Migrația este eliberarea de particule din materialul din care este realizat elementul de filtrare atunci când trece prin filtrul de ulei.

Pompe de diferite modele: pompe continue cu palete, angrenaje, piston și piston axial cu alimentare constantă sau controlată cu fluid sunt utilizate la mașinile CNC pentru prelucrarea lemnului pentru a crea presiune de lucru în sistemele de ungere și de ungere.

07.09.2012

Funcția principală a filtrelor hidraulice este de a proteja sistemul hidraulic și de a proteja componentele acestuia de uzură. Filtrele asigură menținerea în stare de funcționare a principalelor componente ale sistemului hidraulic. Filtrele hidraulice sunt utilizate în sistemele hidraulice și transmisiile mașinilor de terasament, de încărcare, de exploatare forestieră, în echipamentele de construcție a drumurilor, în echipamentele pentru întreprinderile chimice, de beton și asfalt, instalații de foraj, precum și în mașini agricole. Filtrele hidraulice asigură siguranța sistemului atunci când funcționează în condiții de presiune extremă. De aceea, filtrele hidraulice de înaltă calitate și componentele acestora reprezintă o oportunitate de a menține funcționalitatea sistemelor hidraulice și a transmisiilor, economisind astfel bani pentru proprietarul echipamentului.

Majoritatea defectelor care apar la sistemele hidraulice sunt asociate cu contaminarea. Astfel, filtrarea insuficientă a fluidului hidraulic reprezintă 80% din defectele sistemului. În lichid se formează contaminanți ca urmare a uzurii mecanice a pieselor. Când apare frecarea, piesele formează așchii de metal, care intră în fluidul de lucru al sistemului hidraulic. În plus, apa emulsionată sau liberă poate acționa ca poluant. Sistemul poate include, de asemenea diverse tipuri poluanţi şi din aer.

De asemenea, contaminanții sunt conținuți inițial în uleiul nou - apă, siliciu, fibre, diferite metale. Și în timpul funcționării, poluanți suplimentari intră în lichidul din filtrul de aerisire și din etanșările cilindrilor hidraulici de lucru. Prin urmare, pentru a asigura o funcționare de înaltă calitate și fiabilă a echipamentului, utilizarea filtrelor este o condiție necesară.

Fiecare filtru are un criteriu important - eficienta filtrarii. Se calculează pe baza numărului de poluanți înainte și după el. În acest caz, pe măsură ce filtrul este utilizat și se înfundă în timpul funcționării, coeficientul se modifică. Prin urmare, este necesar să monitorizați cu atenție starea filtrelor și să le schimbați după cum este necesar.

Diferențele dintre filtrele hidraulice și filtrele de ulei și combustibil

Principalele diferențe dintre filtrele de tip hidraulic și analogii de combustibil și ulei sunt următoarele:

- Filtrele hidraulice au presiune mare de funcționare - până la 450 Bar.

- Filtrele hidraulice au o cădere mare de presiune.

- Capabil să reziste la un debit mai mare de fluid - peste 500 de litri pe minut.

- Alte tipuri de materiale filtrante sunt folosite ca elemente de curățare și barieră.

De regulă, mai multe filtre sunt instalate în sistemele hidraulice. Fiecare dintre ele îndeplinește propriile sale funcții speciale:

- Rezervorul conține filtre grosiere. Pentru producerea lor, se utilizează fibre metalice de la 90 mµ până la 120 mµ. Aceste filtre pot fi echipate cu un mecanism de siguranță.

- Filtre de aspirație. Ele pot fi instalate direct în rezervorul hidraulic propriu-zis sau pe acesta. Filtrele de aspirație sunt fabricate din fibră de sticlă de 20 de microni sau celuloză. În plus, sunt echipate cu o rețea cu ochiuri fine care prinde particule cu un diametru de 25 până la 60 de microni.

- Filtre de presiune. Sunt instalate în sistemul de operare între pompă și componenta care trebuie protejată de contaminare. Aceste filtre pot rezista hipertensiune arterială– 430 bar.

- Filtre de scurgere. Sunt instalate în conducta de scurgere care merge la rezervor. Aceste tipuri de filtre sunt instalate în sistemele în care nu este posibilă instalarea filtrelor de presiune și de aspirație, precum și în echipamentele care utilizează cilindri hidraulici.

- Filtru de aerisire. Instalat pe rezervor. Funcția sa este de a preveni pătrunderea contaminanților din aer în rezervor.

- Filtre suplimentare de curățare. Ele sunt utilizate în sistemele care conțin un volum mare de ulei, precum și atunci când se conectează mai multe sisteme hidraulice la un rezervor. Aceste filtre controlează și mențin nivelul necesar de curățenie în sistem.

Pe lângă principalele tipuri de filtre, este posibil să se utilizeze dispozitive suplimentare de curățare. Unul dintre ele este sistemul mobil. Funcția sa este de a curăța fluidul hidraulic de lucru. Principalul avantaj al unor astfel de sisteme este că funcționează simultan cu sistemul - nu este nevoie să opriți fluxul de lucru pentru a le pune în funcțiune. Sistemele mobile de curățare cu fluid hidraulic sunt capabile să îndepărteze aerul, particulele străine și contaminarea parțială cu ulei din mediul de lucru. Procesul de curățare are loc prin recircularea lichidului din rezervor.

Compania KENTEK oferă o gamă largă de filtre hidraulice pentru echipamente speciale în condiții favorabile. Catalogul include consumabile populare pentru utilaje atât ale mărcilor asiatice, cât și europene, printre care: DOOSAN DAEWOO, Caterpillar, KOMATSU, MANITOU, HITACHI etc. Toate produsele comercializate se remarcă prin calitate de invidiat și prețuri atractive.

Filtre hidraulice pentru echipamente speciale: caracteristici

Filtrele hidraulice pentru excavatoare și alte echipamente speciale se caracterizează printr-o capacitate și eficiență ridicată de reținere a murdăriei, ceea ce are ca rezultat maxim utilizare rațională spaţiul interior produse. Carcasele de înaltă rezistență sunt complet sigilate, ceea ce asigură fiabilitate și durabilitate ridicate.

Caracteristica principală a filtrelor hidraulice pentru echipamente speciale este că aceste dispozitive compacte sunt proiectate să funcționeze în condiții de schimbări bruște de presiune și schimbări intense ale direcției de curgere a mediului de lucru.

Filtre hidraulice pentru echipamente speciale de la KENTEK: beneficiile cooperării

- Suport profesional . Înainte de a achiziționa filtre hidraulice pentru încărcătoare sau excavatoare, clienții pot consulta experții noștri tehnici, care vor selecta rapid componentele necesare pentru un anumit model. Dacă este necesar, vom oferi o alternativă certificată dacă articolul folosit anterior a fost întrerupt.

- Selecție mare . Oferim filtre hidraulice pentru excavatoare si incarcatoare de toate marcile care sunt reprezentate in CSI, indiferent de model si data de fabricatie sau tara de montaj.

- Preturi atractive . Compania KENTEK este un distribuitor direct de vândute mărci, care vă permite să creați cele mai atractive condiții de vânzare. Filtre hidraulice pentru echipamente speciale poti comanda in vrac de la noi cu plata prin transfer bancar. Sunt prevăzute condiții speciale pentru dealeri.

- garanții . Fiecare articol este vândut cu garanția producătorului și este supus unei verificări amănunțite atât la primirea la depozit, cât și înainte de livrarea către client, ceea ce ne permite să minimizăm probabilitatea livrării unui produs defect.

Cumpărați un filtru de sistem hidraulic pentru excavator ieftin în Sankt Petersburg

Pentru a achiziționa un filtru de sistem hidraulic pentru excavator în condiții favorabile, trebuie doar să sunați managerii KENTEK din Sankt Petersburg și să furnizați numerele componentelor utilizate. Folosind o abordare individuală, pentru fiecare client vom oferi cele mai bune conditii cooperarea fără a sacrifica calitatea produsului sau serviciului.